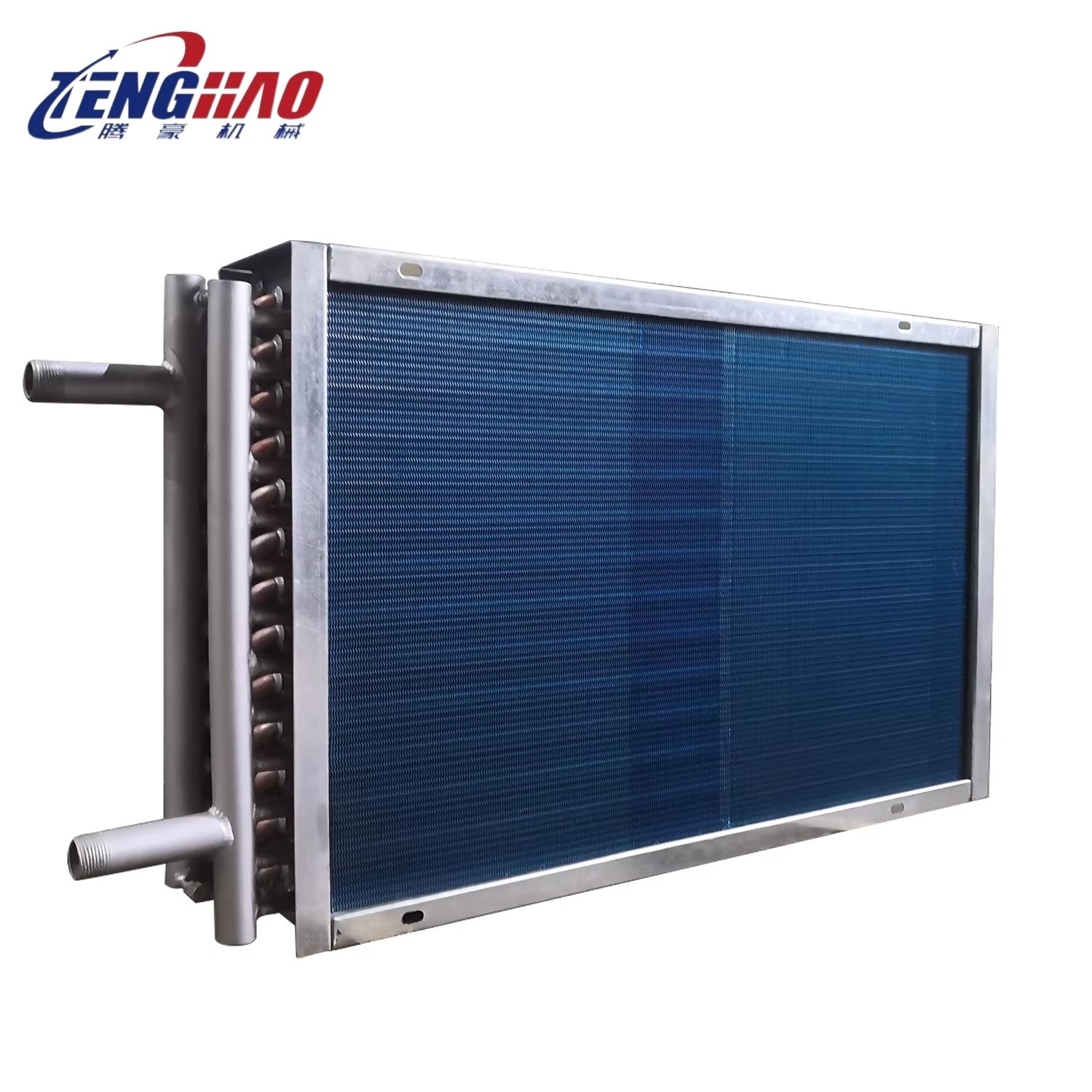

Einführung in die Wärmetauscher mit verkleideten Röhren

Wärmetauscher mit verkleideten Röhrchen sind zentrale Komponenten in der Öl- und Gasindustrie, die effiziente Wärmeübertragungsprozesse erleichtern. Mit zunehmender Nachfrage nach Öl- und Gaswärmetauschern wenden sich die Branchen in Richtung der Flockenrohrentechnologie für ein verbessertes thermisches Management. Die Verwendung von Wärmetauschern mit geschweißten Finnröhren hat in diesem Sektor Wärmeübertragungslösungen revolutioniert, wodurch es für Öl- und Gasverarbeitungsgeräte unverzichtbar ist.

Bedeutung der Materialauswahl

Die Auswahl der Materialien bei der Gestaltung von Wärmetauschern mit Flockenrohr ist für eine optimale Leistung von entscheidender Bedeutung. Hochleistungsmaterialien wie Edelstahl, Titan und Hastelloy werden häufig aufgrund ihrer Fähigkeit eingesetzt, korrosive Umgebungen zu widerstehen, die in der Branche gemeinsam sind. Edelstahlsorten wie 304 und 316L bieten Widerstand gegen allgemeine Korrosion, wodurch sie für Aufgaben wie Wasser-zu-Wasser-Wärmeübertragung und Lebensmittelverarbeitung geeignet sind. Für Umgebungen, die Meerwasser oder starker Säuren ausgesetzt sind, wird Titan trotz der höheren Kosten zum Material der Wahl. Mit seiner Fähigkeit, Temperaturen bis zu 200 ° C zu ertragen, dient es in chemischen und pharmazeutischen Szenarien gut. Hastelloy, der für seine Fähigkeiten unter extremen Bedingungen bekannt ist, die starke ätzende Mittel wie Hydrochlor- und Schwefelsäure beinhalten, ist besonders in Ölverfeinerungs- und Elektroplattensituationen bevorzugt.

Funktionsanalyse und Branchenanwendungen

Das effiziente Design von Wärmetauschern mit verkleidetem Röhrchen umfasst mehrere funktionelle Elemente, die auf branchenspezifische Anforderungen zugeschnitten sind. Plattenwellungen wie Chevron- und Fischgrätenmuster werden verwendet, um die Effizienz des Wärmeübergangs zu erhöhen, wodurch herkömmliche Schalen-und-Röhrchen-Austauscher um bis zu fünf Mal übertroffen werden. Diese Austauscher sind so konzipiert, dass sie modular und abnehmbar sind und eine einfache Wartung erleichtern und die Betriebskosten senken. Darüber hinaus macht sie ihre kompakte Größe zu einer energieeffizienten Wahl, minimiert mittlere Rückstände und serviert effektiv bei der Verarbeitung thermosensitiver Flüssigkeiten wie Milch und Saft. Sie sind an variable Durchflussraten von 0,2 bis 2000 m³/h anpassbar, die durch mehrere Plattenbaugruppen erreicht werden. Im Gegensatz dazu profitiert der chemische Sektor von Titanplatten, gepaart mit Fluoroelastomerdichtungen, und in der Lage, hochkarrosive Substanzen innerhalb eines pH-Bereichs von 1-14 zu verarbeiten.